Como funciona a dobra CNC?

A introdução do CNC (comando numérico computadorizado) na indústria mudou radicalmente os processos industriais. Perfis de alta complexidade são facilmente usinados. estruturas em 3 dimensões tornam-se relativamente fáceis de produzir e o número de passos no processo com intervenção de operadores é drasticamente reduzido. O CNC reduziu também o número de erros humanos o que nos leva […]

Como funciona o corte com o plasma

Sabemos que os três estados da matéria são sólido, líquido e gasoso, certo? Se mais ou menos calor é aplicado à uma substância temos a mudança do seu estado. Assim, se adicionarmos energia em forma de calor ao sólido, teremos a mudança de estado para o líquido e se mais calor for adicionado teremos o […]

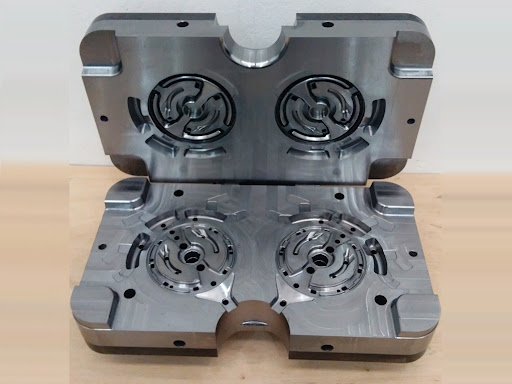

Injeção de alumínio, o que é?

O molde de injeção de alumínio pode ser usado para fabricar peças para vários setores da indústria e destaca-se pela sua qualidade de produção e tipo de matéria-prima que utiliza. Ele é capaz de fornecer às peças alta durabilidade e resistência, além de um rápido preenchimento das matrizes com ótimo acabamento e precisão. O processo […]